KSB SE & Co. KGaA

Schnellere Testergebnisse durch additive Fertigung

Information zum Kunden:

Johann-Klein-Str. 9, 67227 Frankenthal

Kategorien

3D Printing & Smart Manufacturing, 3D-Druck

Die Herausforderungen

Lange Wartezeiten bei der Herstellung von Kunststoffteilen durch Dienstleister

Herausgabe geistigen Eigentums und Know-hows an Dritte

Verschiedene Kunststoffmaterialien müssen gedruckt werden können

Die Lösungen

Eigene additive Kunststoff-Fertigung in der Versuchsabteilung „Testing Engineering“

Bereitstellung eines eigenen 3D-Druckers für Versuchsteile

Einsatz eines 3D Systems ProX 800 mit den Materialien HPC und Clear Vue

3D-Druck für Tests und Prototypen

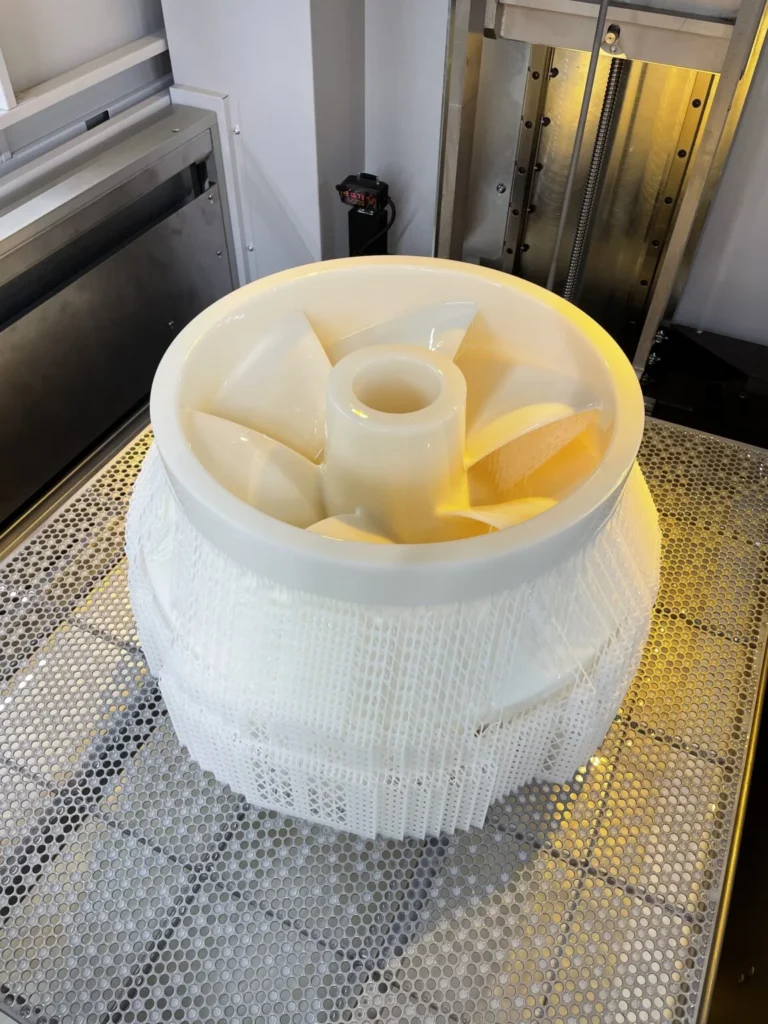

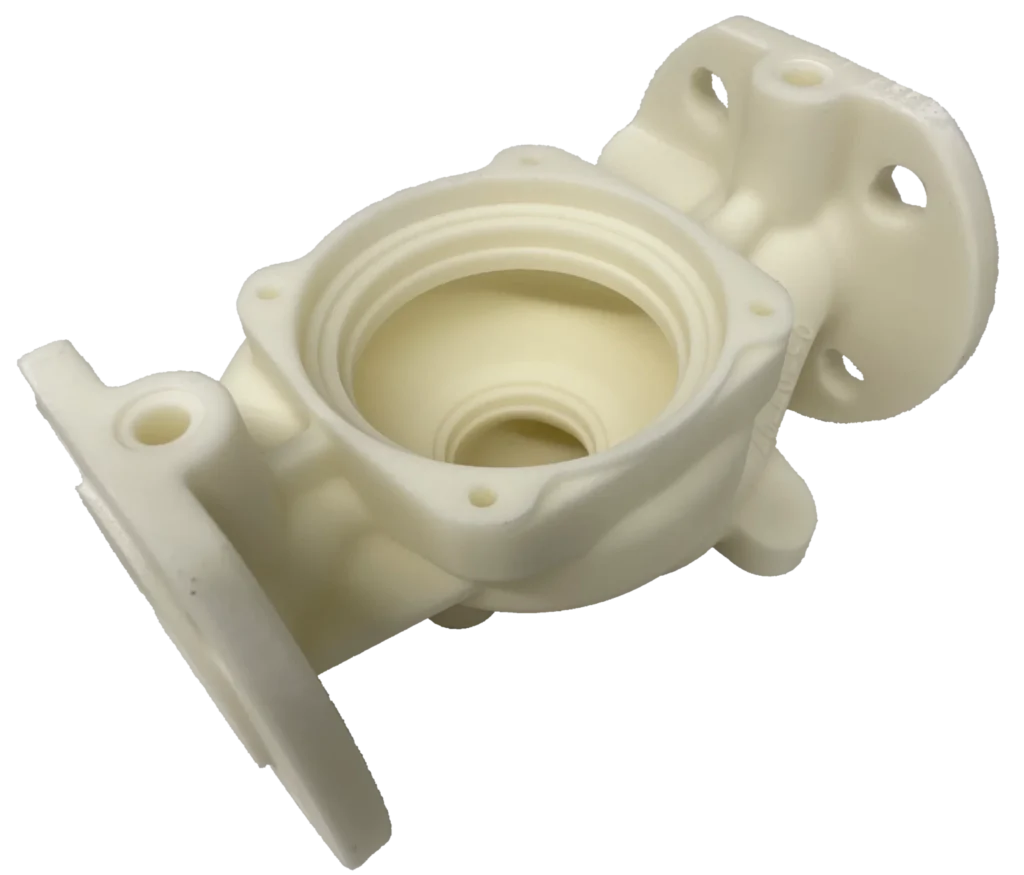

Prototypen von Pumpen und Armaturen werden bei KSB während der Entwicklung in der Abteilung „Testing Engineering“ getestet. Diese betreibt auch eine eigene Versuchswerkstatt, um Testobjekte und Prototypen herzustellen, zu bearbeiten und zu montieren. Mit einem ProX 800 von 3D Systems wurde dort in einen hochmodernen 3D-Drucker investiert. Die Vorteile dieser Technologie haben Andreas Karsch, Leiter der Abteilung „Testing Engineering“ bei KSB, überzeugt: „Nach internen Beratungen bezüglich des passenden Druckverfahrens haben wir uns für den ProX 800 von 3D Systems entschieden. Wir verwenden diesen 3D-Drucker in der Entwicklung, um Teile schnell und unkompliziert herstellen zu können.“ Die Einheit ist in den Fertigungsprozess integriert und liefert auf Anforderung präzise Modelle für Testläufe und Prototypen von Neuentwicklungen. Dabei werden die Daten zuerst als CAD-Modell erstellt, Stützstrukturen definiert und Geometrien für den Druck optimiert. Ist der Druck der Bauteile erfolgt, reinigt man die Komponenten und entfernt die Stützstrukturen. Nach dem Vernetzen und Strahlen sind die „Ausdrucke“ bereit für den Einsatz in den entsprechenden Tests.

Da die marktreifen Produkte aus Metall hergestellt werden, müssen die Testbauteile im Versuch vergleichbare Ergebnisse liefern. Andreas Karsch: „Wichtig ist für uns, dass wir mit dem 3D-Drucker ein Material verarbeiten können, das für unsere Geometrien geeignet ist und unter dynamischen Belastungen vergleichbare Ergebnisse wie Metall liefert.“

Unterschiedliche Materialien je nach Testverfahren

Für den Druck der Testteile setzen die Entwickler, je nach Anforderungen an das fertige Bauteil Accura HPC oder Accura ClearVue ein. Accura HPC zeichnet sich durch optimale Steifigkeit und Formstabilität sowie durch eine hohe Temperaturbeständigkeit aus.

Bei Accura ClearVue handelt es sich um einen hochklaren Kunststoff. Das erlaubt es, Flüssigkeitsströmungen innerhalb des Bauteils für den Betrachter sichtbar zu machen. Diese Eigenschaft bietet große Vorteile in der Entwicklung.

Beschleunigte Produktentwicklung durch additive Fertigung

Mit dem ProX 800 hat die Abteilung „Testing Engineering“ ein Werkzeug erhalten, das die Zeit für Produktentwicklungen deutlich verkürzt. Bisher haben die Entwickler die Testmodelle zum Teil extern fertigen lassen, was zu Verzögerung in der Entwicklung führte und die Herausgabe sensibler Daten erforderlich machte. Mit einer eigenen additiven Fertigung sind die Reaktionszeiten bei notwendigen Konstruktionsänderungen der Versuchsteile deutlich kürzer. „Wir haben bei jedem Entwicklungsprojekt einen Entwicklungsplan. Wichtig ist, dass uns die benötigten Teile rechtzeitig zur Verfügung stehen. Nur so können wir unser Versuchsprogramm termingerecht abfahren. Falls sich während des Tests notwendige Geometrieänderungen ergeben, können wir zeitnah angepasste Komponenten ausdrucken. Als wir diese Teile noch extern fertigen lassen mussten, gab es oft Verzögerungen von bis zu zwölf Wochen. Mit unserem neuen Drucker stellen wir ein solches Teil in drei bis vier Tagen her“, erklärt Andreas Karsch.

Gründe für die Auswahl

Die Entscheidung für den ProX 800 von 3D Systems fiel unter anderem deswegen, weil die Firma ein Pionier auf dem Gebiet des 3D-Drucks ist und sehr viel Erfahrung mit der SLA-Technologie hat. Der ProX 800 zeichnet sich durch die Genauigkeit der gedruckten Teile, die Druckgeschwindigkeit und die große Vielfalt an verwendbaren Materialien, die verfügbar sind, aus. Der wichtigste Faktor bei der Anschaffung des Druckers war für KSB seine Druckgeschwindigkeit. Die Wirtschaftlichkeit spielte nur eine untergeordnete Rolle.

Neben der Qualität des 3D-Druckers waren auch die Beratung und Betreuung durch die Mitarbeiter der Bechtle PLM Deutschland GmbH, des deutschen Vertriebspartners von 3D Systems, entscheidend. Von diesem konnte KSB alle benötigten Komponenten für den Betrieb des Druckers sowie für die Nachbearbeitung der Drucke aus einer Hand beziehen. Andreas Karsch: „Wir benötigen bei Fragen und Problemen einen Ansprechpartner. Durch die guten Kontakte zwischen Bechtle PLM und 3D Systems fühlen wir uns optimal aufgehoben. Der Support läuft reibungslos, bei Fragen und Problemen wird uns schnell weitergeholfen.“

Über KSB SE & Co. KGaA

Die KSB SE & Co. KGaA ist ein international führender Hersteller von qualitativ hochwertigen Pumpen und Armaturen sowie den dazugehörenden Systemen. Die Kunden aus Energie-, Verfahrens-, Gebäudetechnik, Wasser- und Abwasserwirtschaft sowie Bergbau profitieren von der über 150-jährigen Erfahrung, der Innovationskraft des Unternehmens und dem weltweit sehr gut ausgebauten Servicenetz.

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit liegt uns besonders am Herzen. Falls Sie weitere Informationen benötigen, Fragen haben oder spezifische Anliegen besprechen möchten, sind wir gerne für Sie da. Bitte nutzen Sie unser Kontaktformular, um uns zu erreichen. Wir werden uns umgehend bei Ihnen melden. Vielen Dank für Ihr Vertrauen!