InduDENT AG

Der MJP 2500 im Einsatz für die Zahnmedizin

Information zum Kunden:

Obere Kaiserswerther Straße 17, 47249 Duisburg

Kategorien

3D Printing & Smart Manufacturing

Mit additiver Fertigung der Partner für Dentallabore

Die Herausforderungen

Herstellung von Teilen auf Basis von Scandateien mit geringem Aufwand

Herstellung von maßhaltigen Teilen mit aufwendigen Geometrien

Einfache Bedienbarkeit ohne langwierige Einarbeitungszeit

Die Lösungen

Einsatz eines MJP 2500 von 3D Systems

Verwendung von Materialien ohne UV-Reaktion

Einfache Übertragung der Daten auf den MJP 2500und schnelle Reinigung/Nachbearbeitung mittels Heißluft

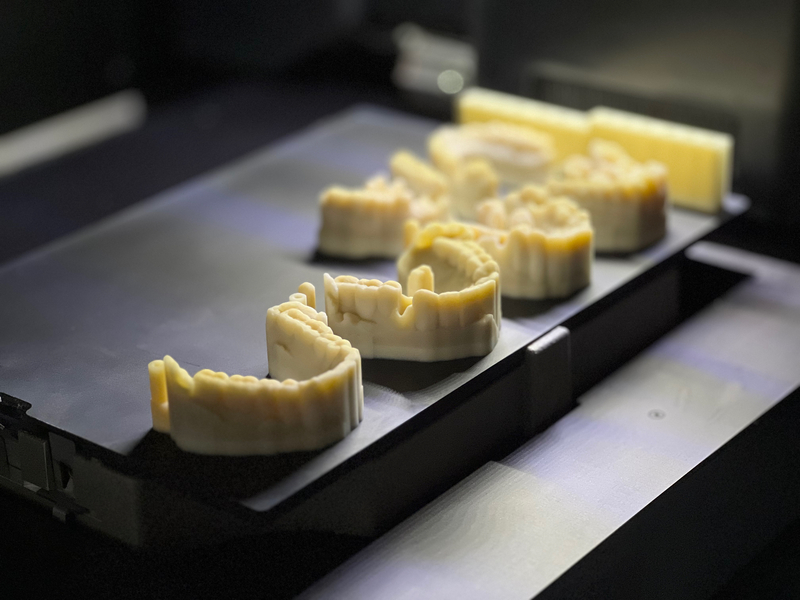

3D-Drucker werden in der Industrie in vielen Bereichen eingesetzt. Doch nicht nur dort: Auch in der Medizin und Medizintechnik werden die Möglichkeiten der additiven Fertigung zunehmend genutzt. Die InduDENT AG in Duisburg verwendet in ihrem Fertigungszentrum mit dem MJP 2500 von 3D Systems einen modernen, leistungsfähigen 3D-Drucker für die Herstellung von Dentalmodellen.

Partner für Dentallabore

Die Dentaltechnik ist eine Branche, die sich im Wandel befindet: Die Digitalisierung in der Medizin und die steigenden Kosten bei der Herstellung von Zahnersatzteilen setzen die handwerklichen Betriebe unter Druck. Die InduDENT AG stellt für diese Unternehmen eine Möglichkeit dar, wirtschaftlich zu fertigen, indem sie Halbfertigteile nach Vorgabe der Dentallabore produziert, die dann in den Betrieben fertiggestellt und veredelt werden können. Christoph Strauch, Vorstand bei InduDENT, erklärt die Philosophie des Unternehmens so: „Wir sehen uns als verlängerte Werkbank unserer Kunden, als Partner für die Dentallabore und als Schnittstelle zwischen der industriellen Fertigung und der handwerklichen Zahntechnik.“

Die Digitalisierung als Herausforderung

Gerade die handwerklich orientierten Dentallabore stehen mit der zunehmenden Digitalisierung in der Zahnmedizin vor einem Problem. Statt manuell angefertigter Abdrücke bekommen sie von ihren Kunden immer häufiger digitale Abformungen, die mit einem Intraoralscanner hergestellt wurden. Die Vorteile dieser Technologie machen den Einsatz bei Zahnmedizinern sehr beliebt: Der Scan ist schnell, gründlich und für die Patienten angenehmer als das Erstellen von Abdrücken.

Zusätzlich bleibt der digitale Zahnabdruck erhalten und kann wiederverwendet oder nachbearbeitet werden. Viele gewerbliche Dentallabore stellt das Verfahren allerdings vor ein Problem: Sie verfügen nicht über die notwendige Software für die Verarbeitung der Scandaten. Auch die zur Bearbeitung notwendigen Maschinen sind teuer und kompliziert in der Handhabung. Die InduDENT AG schließt diese Lücken.

Industrielle Fertigung

Den Weg der industriellen Fertigung von Halbfertigteilen für Dentallabore geht die InduDENT AG schon länger: In der Fertigung befinden sich vier Fräsmaschinen, die für die Herstellung von präzisen Teilen genutzt werden. Allerdings ergeben sich hier Schwierigkeiten, die nicht nur die Nutzung der Scandaten betreffen.

Manche Geometrien sind nicht auf Fräsmaschinen herstellbar, wie Christoph Strauch beschreibt: „ Bei einigen Zahnersatzteilen benötigen wir extrem scharfe Kanten in hinterschnittigen Bereichen. Diese sind mit einer Fräsmaschine nicht ausreichend zu fertigen, genau wie auch rechtwinklige Übergänge.“ Zusätzlich macht sich auch bei der InduDENT AG der Fachkräftemangel bemerkbar. In die Handhabung der Fräsmaschinen und die Bearbeitung der einzelnen Teile müssen die Mitarbeitenden eingewiesen werden, sodass es einige Zeit dauern kann, ehe sie sicher in der Bedienung der Maschinen sind.

Der 3D-Drucker als Lösung

Die Notwendigkeit, einen 3D-Drucker in die Fertigung einzubinden, wurde bei InduDENT schon früh erkannt. „Der 3D-Drucker hat für uns einen Bereich geöffnet, den wir bis da noch nicht bedienen konnten, denn ohne einen 3D-Drucker können wir keine Scandaten aus dem Intraoralscanner verarbeiten“, erklärt Christoph Strauch.

Schnell wurde klar, dass es ein professioneller Industriedrucker werden sollte, um die hohe Qualität zu gewährleisten und gleichzeitig eine große Menge an Teilen herstellen zu können. Bei der Frage nach dem Druckverfahren setzte sich das Multijet-Printing gegenüber dem DLP-Verfahren durch: Bei den in den Tests verwendeten Materialien und damit auch den fertigen Teilen stimmte die Qualität nicht, da die Geometrien mit DLP nicht genau genug abgebildet werden konnten. Durch die Veränderung der Materialien durch UV-Licht konnte keine bleibende Maßhaltigkeit garantiert werden. So setzte sich schnell der MJP 2500 von 3D Systems als passende Lösung durch. Sowohl die Geschwindigkeit, mit der die fertigen Teile produziert werden, als auch deren Qualität überzeugten.

Ein weiterer Vorteil ist die einfache Handhabung. Sowohl der Druck der Teile als auch deren Nachbearbeitung sind schnell und einfach zu erledigen, so Christoph Strauch: „Dadurch, dass die Supports der Modelle aus Wachs sind, können wir die Nachbearbeitung extrem vereinfachen. Die fertigen Modelle können nach einer kurzen Zeit im Kühlschrank mit heißer Luft und Dampf gereinigt werden.“

Vom Fertigungsbetrieb zur Akademie

Zusätzlich zum Konzept der verlängerten, digitalen Werkbank für ihre Kunden stellt die InduDENT AG auch ihr Wissen zur Verfügung. Nachdem die Auftragsfertigung für die Labore mit den unterschiedlichen Maschinen gut läuft, wird im nächsten Schritt eine Akademie für die Kunden eingerichtet, in der sie im Umgang mit den Anforderungen der Digitalisierung ausgebildet werden können.

„Wir sehen uns als Problemlöser und wollen unser Know-how gerne weitergeben. Wir wollen diesen Ansatz weiter ausbauen und für unsere Kunden eine Möglichkeit schaffen, sich mit den neuen Technologien auseinanderzusetzen und sich durch uns schulen zu lassen.“ verdeutlicht Christoph Strauch diese Entwicklung.

Zusammenarbeit mit Bechtle PLM

„Wir wollten möglichst mit einem lokalen Anbieter zusammenarbeiten. Das ist bei den Herstellern der 3D-Drucker aber schwierig. Um so mehr waren wir erfreut, dass Bechtle PLM nicht nur Expertenwissen im Bereich der Fertigung mitbringt, sondern mit dem Bechtle PLM-Innovationszentrum in Hamm auch ganz in der Nähe die Fachleute im Bereich 3D-Druck sitzen. So war und ist eine umfassende Betreuung und Beratung möglich. Außerdem passte der persönliche Kontakt von Anfang an.“ Fasst Christoph Strauch die Erfahrungen mit Bechtle PLM zusammen.

Auch der MJP 2500 wird von ihm positiv bewertet: „Der Drucker war von Beginn an optimal eingestellt. Es ist kaum Einarbeitung erforderlich und die Materialien sind sowohl von der Haptik als auch von der Maßhaltigkeit für den Einsatz perfekt.“

Christoph Strauch

Vorstand | InduDENT AG

Der Drucker war von Beginn an optimal eingestellt. Es ist kaum Einarbeitung erforderlich und die Materialien sind sowohl von der Haptik als auch von der Maßhaltigkeit für den Einsatz perfekt.

Fazit

Durch den Einsatz des MJP 2500 von 3D Systems und die Betreuung durch Bechtle PLM hat die InduDENT AG eine neue Möglichkeit, schnell qualitativ hochwertige Teile für ihre Kunden herzustellen, ohne dass dafür Expertenwissen notwendig ist. „Die Erwartungen, die wir an den Drucker hatten, wurden in jedem Bereich weit überboten“, resümiert Christoph Strauch die Erfahrungen mit dem MJP 2500.

Über InduDENT

Die InduDENT AG bietet Zahntechnik-Herstellern und Laboren eine Schnittstelle zwischen industrieller Fertigung und handwerklicher Arbeit. Mit einem modernen Fertigungszentrum, in dem qualitativ hochfertig Halbfertigprodukte gefräst und 3D-gedruckt werden, und umfassenden Expertenwissen stehen die Mitarbeiter ihren Kunden bei der Digitalisierung im Zahntechnik-Handwerk zur Seite.

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit liegt uns besonders am Herzen. Falls Sie weitere Informationen benötigen, Fragen haben oder spezifische Anliegen besprechen möchten, sind wir gerne für Sie da. Bitte nutzen Sie unser Kontaktformular, um uns zu erreichen. Wir werden uns umgehend bei Ihnen melden. Vielen Dank für Ihr Vertrauen!